複雑形状を持つ治具制作の課題を解決する5軸加工技術の基礎知識と、治具設計におけるその応用事例とは?

治具制作において複雑形状を安定して加工するには、5軸加工を前提にした設計・工程集約が重要であり、小ロットでも段取り削減と高精度を両立することが可能です。

特に、手のひらサイズの小物部品では、5軸加工と治具設計を一体で検討することで、コスト・納期・品質のバランスを最適化できます。

—

複雑形状の治具制作は、「どう固定するか」「どうやって狙った精度で加工するか」という2つの課題を同時に解く必要があります。

結論として、5軸加工を活用することで、多面・曲面を一度の段取りで加工し、治具そのものをシンプルに設計しながら高精度化を図ることができます。

榊原工機では、1~200個程度の小ロット・試作対応を得意とし、複雑形状の治具部品でも5軸加工と従来設備を組み合わせた最適な工程設計を行っています。

**【この記事のポイント】**

– 複雑形状の治具制作では、5軸加工による「ワンチャック多面加工」が段取り削減と精度確保のカギになります。

– 5軸加工を前提にした治具設計では、固定ポイントや基準面の考え方が変わり、「治具を簡素化しながら工程を集約する」発想が重要です。

– 小ロット・試作段階では、汎用治具+5軸加工の組み合わせにより、治具費を抑えつつリードタイム短縮と試作サイクルの高速化が可能になります。

—

この記事の結論

– 複雑形状の治具制作では、5軸加工を使うことで段取りを減らしつつ、多面・曲面を高精度で一体加工できます。

– 5軸対応の治具設計では、「どの面を基準にするか」「どの方向から加工するか」をセットで考えることが、精度とコストの両立に直結します。

– 小ロット・試作の治具では、専用治具を作り込みすぎず、5軸加工機と汎用的なクランプを活用することで、スピードと柔軟性を両立できます。

– 榊原工機のような少量・試作に強い加工メーカーへ相談することで、「図面前」の段階から工程集約やコスト削減までセットで設計検討が可能です。

—

複雑形状×治具制作×5軸加工とは何か?

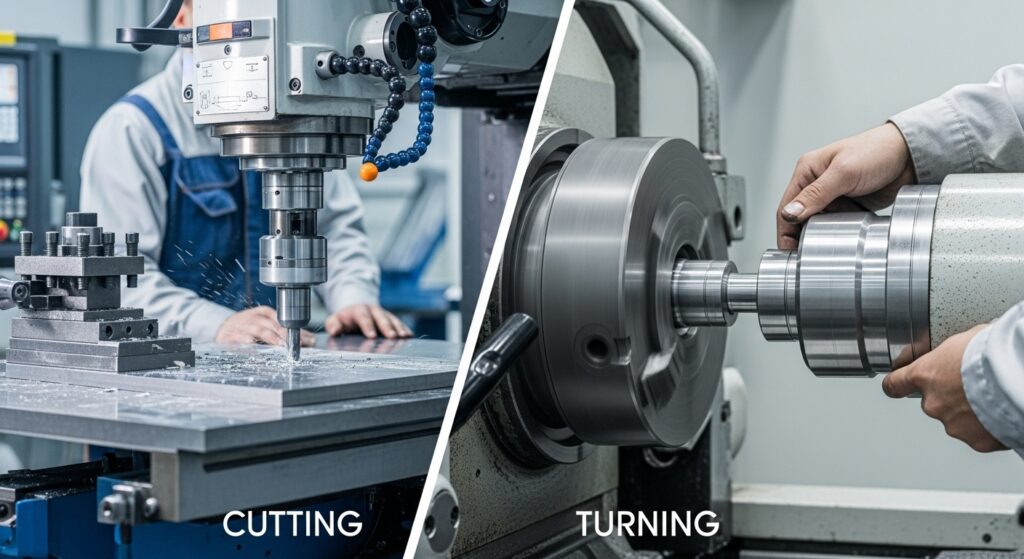

5軸加工とは何か?複雑形状に強い理由

結論として、5軸加工とは直線3軸(X・Y・Z)に2軸の回転・傾斜軸を加え、工具姿勢やワーク角度を自由に変えながら加工できる技術です。

一言で言うと、「ワークを持ち替えずに、複数面・複雑な角度を一気に削れる仕組み」であり、アンダーカットや深いポケットなど、3軸では段取りが増えやすい箇所に特に威力を発揮します。

榊原工機では、この5軸加工機を小ロット・試作の複雑形状部品や治具部品に積極的に活用し、従来は2~3回の段取りが必要だった部品を1回の段取りで完結させる事例もあります。

治具制作における「複雑形状」の具体例とは?

結論として、治具制作における複雑形状とは、単純な直方体や平面だけでなく、曲面・傾斜面・段差・アンダーカットが混在する治具部品を指します。

例えば、ワークを3方向からクランプする口金、複数の基準ピンとポケットで位置決めするプレート、3D曲面に沿った押さえ治具などは、3軸だけでは多数の段取りや追加工が必要になりがちです。

こうした治具部品を5軸加工で一体加工することで、組立公差の累積を抑えつつ、治具そのものの点数削減・軽量化・メンテナンス性向上を図ることができます。

なぜ小ロット治具でも5軸加工を使うのか?

一言で言うと、「治具費と段取り時間のトータルコストを下げるため」です。

3軸加工前提で複雑形状の治具を作ろうとすると、追加の補助治具や複数工程が必要になり、1個~数個の小ロットでも治具費と工数が膨らみます。

榊原工機のように1~200個の小ロット・中ロットを得意とする加工メーカーでは、5軸でのワンチャック加工を前提に工程設計することで、段取り削減によるリードタイム短縮とコスト最適化を両立しています。

—

複雑形状治具制作に5軸加工を活かす設計・工程の考え方

設計段階で押さえるべき「5軸前提」のポイント

最も大事なのは、「どの面を基準に掴み、どの方向から加工するか」を設計段階で決めておくことです。

5軸加工では、ワークを傾けたり回転させたりできるため、基準面やクランプ位置を工夫すれば、3軸では難しい形状も治具を増やさずに加工できます。

榊原工機では、段取り替え回数を最小にする方向で工程設計を行い、「どの面を1チャックで完結させるか」を図面検討時からお客様と共有しながら治具仕様を固めていきます。

工程集約で変わる「精度とコスト」のバランス

結論として、工程集約とは「1回の段取りでできるだけ多くの面や形状を加工すること」であり、複雑形状の治具制作では精度とコスト両面に大きく影響します。

段取りが増えると、そのたびに位置決め誤差が蓄積し、公差の厳しい位置決め治具では不良や追加調整が発生しやすくなります。

5軸加工で多面を一体加工することで、「穴位置の相対精度を維持したまま工程数を減らす」ことができ、特に試作段階でのやり直しリスクとトータルリードタイムの短縮に寄与します。

榊原工機での複雑形状治具×5軸加工の代表的な事例

ある複雑形状の治具部品では、従来3軸加工で2回の段取りを行い、別体の補助治具も必要でしたが、5軸加工機の導入により1回の段取りで完結できるようになりました。

この結果、治具の点数が削減され、ワーク固定の再現性が向上しただけでなく、リードタイム短縮とコスト削減を同時に達成しています。

榊原工機は「少量・試作にトコトン強い会社」として、こうした複雑形状治具や小物部品の加工事例を多数持ち、お客様ごとに異なる制約(納期・コスト・精度)に合わせた最適解を提案しています。

—

よくある質問

**Q1. 複雑形状の治具制作に5軸加工を使うメリットは何ですか?**

A1. 多面・曲面をワンチャックで一体加工できるため、段取り回数が減り、精度とリードタイムの両方を改善できる点が最大のメリットです。

**Q2. 小ロット(1~10個程度)の治具でも5軸加工はコストメリットがありますか?**

A2. 専用治具や複数段取りを減らせるため、少量でもトータルコストと開発リードタイムの観点でメリットが出やすくなります。

**Q3. 5軸加工に向いている治具の形状はどのようなものですか?**

A3. アンダーカット、深いポケット、多面の穴加工、連続する3D曲面など、角度の自由度が必要な複雑形状の治具部品に特に向いています。

**Q4. 3軸加工と5軸加工で治具設計の考え方はどう変わりますか?**

A4. 3軸では「どう治具で姿勢替えするか」を重視しますが、5軸では「どう一度で多面を加工するか」を前提に基準面やクランプポイントを設計します。

**Q5. 試作段階の治具制作で、どのタイミングで加工メーカーに相談すべきでしょうか?**

A5. 図面が固まる前、仕様検討段階から相談することで、工程集約やコストダウンを前提にした治具仕様の検討が可能になります。

**Q6. 榊原工機に相談できる治具や部品のロットとサイズの目安は?**

A6. 手のひらサイズの小物部品を中心に、1~200個程度の少量~中量ロットの治具部品・自動機部品・試作部品の相談が可能です。

**Q7. 5軸加工を使うと不具合やトラブルは増えませんか?**

A7. 適切な段取り設計と工具管理を行えばむしろトラブルは減り、各社ではトラブル事例と予防策を整理した上で運用しています。

**Q8. 高精度な位置決め治具の公差はどの程度まで対応できますか?**

A8. 要求公差は案件ごとに異なりますが、設計段階での公差整理と工程集約により、位置決め治具で求められる高精度な穴位置・基準面を実現しています。

**Q9. 5軸加工機を使うとリードタイムはどれくらい短くなりますか?**

A9. 形状やロットにより異なりますが、多面加工による工程短縮と治具簡素化により、従来の3軸前提設計より大幅に短納期化できる事例が多くあります。

**Q10. 既存図面の治具を5軸前提にリデザインする相談も可能でしょうか?**

A10. 既存図面の工程見直しや治具構造の簡素化を含めたコストダウン提案まで対応している加工メーカーもあり、榊原工機でも相談が可能です。

—

まとめ

– 複雑形状を持つ治具制作では、5軸加工によるワンチャック多面加工が段取り削減と高精度化のカギになります。

– 5軸加工を前提にした治具設計では、基準面とクランプ方法を工程集約の観点から整理することが、精度とコストの両立につながります。

– 小ロット・試作の治具制作では、5軸加工機と汎用治具を組み合わせることで、治具費を抑えながら開発リードタイムを短縮することができます。

– 榊原工機のような少量・試作に強い加工メーカーに早期相談することで、複雑形状治具の課題をまとめて解決できる設計・加工体制を構築できます。

━━━━━━━━━━━━━━━━━━━

🏮🔥 注目記事 🔥🏮

━━━━━━━━━━━━━━━━━━━

真ちゅう製ランタンに熱視線

春日井「榊原工機」が自社ブランド立ち上げ

📰 記事はこちら →

https://www.chunichi.co.jp/article/1182115?rct=aichi

━━━━━━━━━━━━━━━━━━━

―― 会社情報 ――

有限会社 榊原工機

〒486-0932

愛知県春日井市松河戸町2丁目5-15

事業内容

・機械部品

・試作部品

・治具部品

・金型部品

の機械加工

お見積り・お問い合わせ

TEL:0568-36-1628

受付時間:9:00〜18:00(12:00〜13:00を除く)

※2024年1月より 9:00〜17:00 に変更

休日:土・日・祝日

メールでのお問い合わせ

(お問い合わせフォーム)

https://www.sakakibara-kouki.co.jp/contact/

公式チャンネル

YouTube:

https://www.youtube.com/channel/UCIhktvNTeTej8hJeoeKHvXQ

Instagram:

https://www.instagram.com/sakakibara_kouki/